煤泥作为燃煤发电企业锅炉燃料掺配的重要组成部分,其采样破碎环节的顺畅运行直接关系到燃料验收效率与机组安全稳定。某电厂)作为燃煤发电骨干企业,长期面临原采样破碎机处理高水分、高黏性煤泥时频繁堵塞、卡机的行业共性难题:设备停备时间长、部件磨损严重,不仅影响燃料采样的及时性与准确性,还大幅增加维护成本和员工劳动强度,成为制约企业生产效率提升的 “卡脖子” 瓶颈。

为彻底破解这一难题,充分发挥双方技术优势实现互补共赢,电厂与深耕煤泥破碎机研发制造领域的南京玺华孚电气有限公司联合成立专项技术攻关小组,以 “问题导向、创新驱动、协同攻坚” 为核心,共同推进煤泥采样破碎设备的升级改造。此次合作中,某公司凭借多年燃煤发电生产经验,提供煤泥物料特性数据、现场运行场景反馈及实际使用需求;南京玺华孚电气依托其在电气控制、机械结构优化、耐磨材料应用等领域的技术积淀,负责核心结构设计、方案论证及样机试制,形成 “生产端提需求、技术端解难题” 的高效协作模式。

联合攻关小组首先深入剖析原设备症结,通过拆解设备、跟踪运行数据、模拟物料流动轨迹,精准定位核心问题:原破碎机一级转子锤头布置不合理、二级破碎腔间隙过大,导致煤泥在破碎过程中易粘结堆积;同时破碎腔内壁缺乏防粘处理,进一步加剧堵塞隐患。针对这一矛盾点,双方技术人员协同发力,南京玺华孚电气牵头完成一、二级转子结构的重新设计,优化锤头排列密度与冲击角度,缩小二级破碎腔间隙,增强对黏湿煤泥的冲击破碎能力;同时创新采用耐磨防粘涂层处理破碎腔内壁,从结构设计与材料应用双重层面减少煤泥吸附残留。某公司则提供现场试验支持,协助完成多轮样机调试与数据采集,为方案优化提供实战依据。

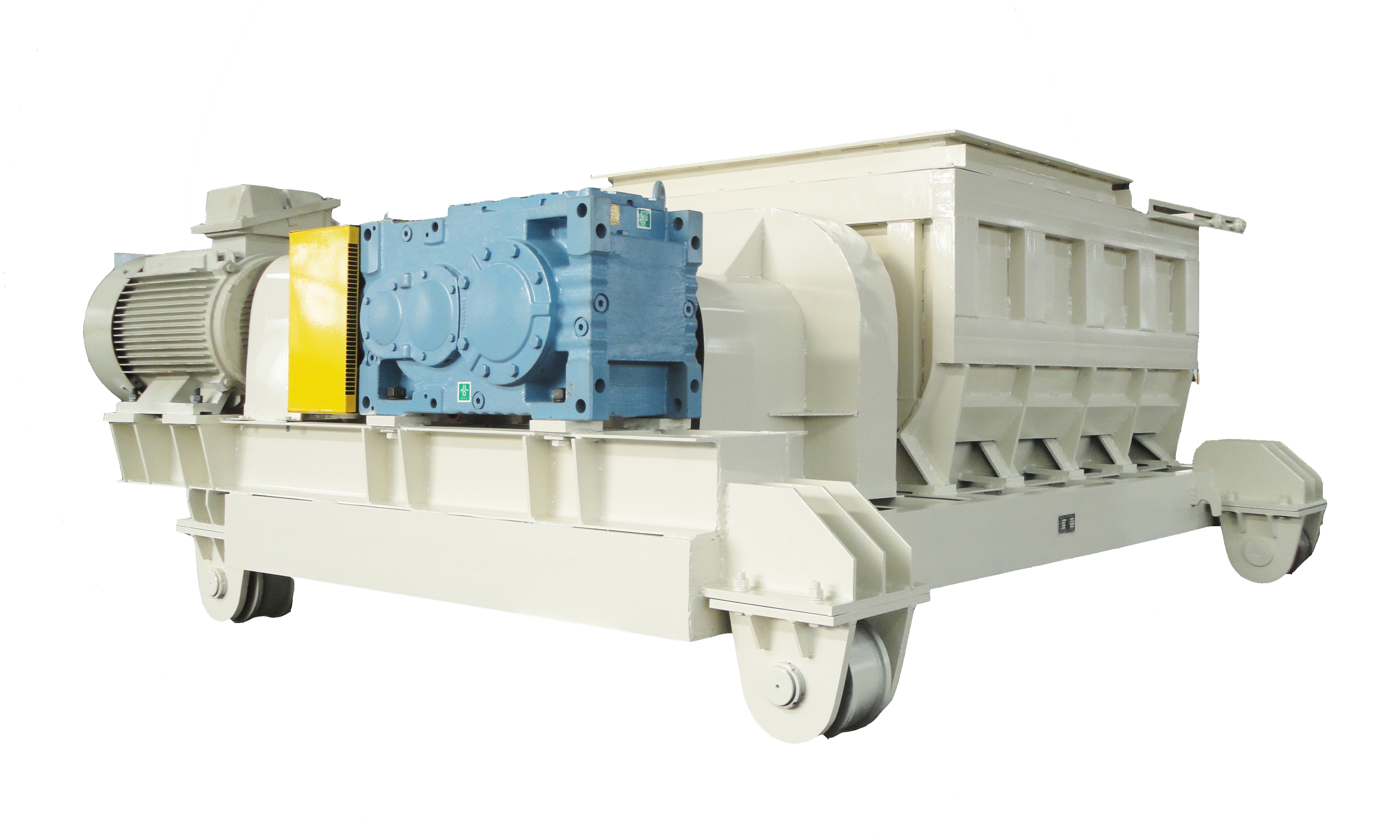

经过双方多次方案论证、参数调整与样机试验,联合研发的新型双级破碎机成功问世并投入使用。该设备创新性采用 “分级破碎 + 自清洁” 一体化设计,一级转子负责打散大块煤泥,二级转子实现精细破碎,破碎后煤泥粒度均匀,完全满足采样检测标准;南京玺华孚电气研发的防粘涂层与优化后的腔体结构形成双重防护,彻底解决了黏湿煤泥堵塞难题。实际运行数据显示,新型破碎机连续运行时间从原来的 2 小时延长至 12 小时以上,停机清理频次减少 80%;易损件使用寿命延长 50%,维护成本降低 30%,燃料采样效率与设备可靠性得到显著提升。

“以前处理湿煤泥,每天要清理 3-4 次破碎机,现在一周清理一次就行,不仅减轻了劳动强度,采样数据也更准确了。” 电厂燃料采样班班长李师傅感慨道。此次联合攻关,不仅为某公司节约了大量人力物力成本,更彰显了产学研用协同创新的强大活力。南京玺华孚电气凭借其技术研发实力,与某公司的生产实践经验深度融合,成功打造出适配高湿高黏煤泥处理的专用设备,为燃煤电厂煤泥采样破碎设备的升级改造提供了可复制、可推广的技术方案。双方表示,将以此次合作为契机,持续深化在电气设备升级、安全生产技术创新等领域的合作,以协同创新引领企业高质量发展,为行业技术进步注入新动能。