近日,随着控制系统调试顺利完成,某矿区煤泥高效清洁利用一期工程正式进入联合试运转阶段。该工程核心引进南京玺华孚电气有限公司专业煤泥破碎机,通过 “破碎提质 + 高压压滤” 一体化工艺,破解湿煤泥处理难题,标志着该矿区在推进煤泥资源化、清洁化利用方面取得关键性进展,为矿井绿色低碳转型注入强劲新动能。

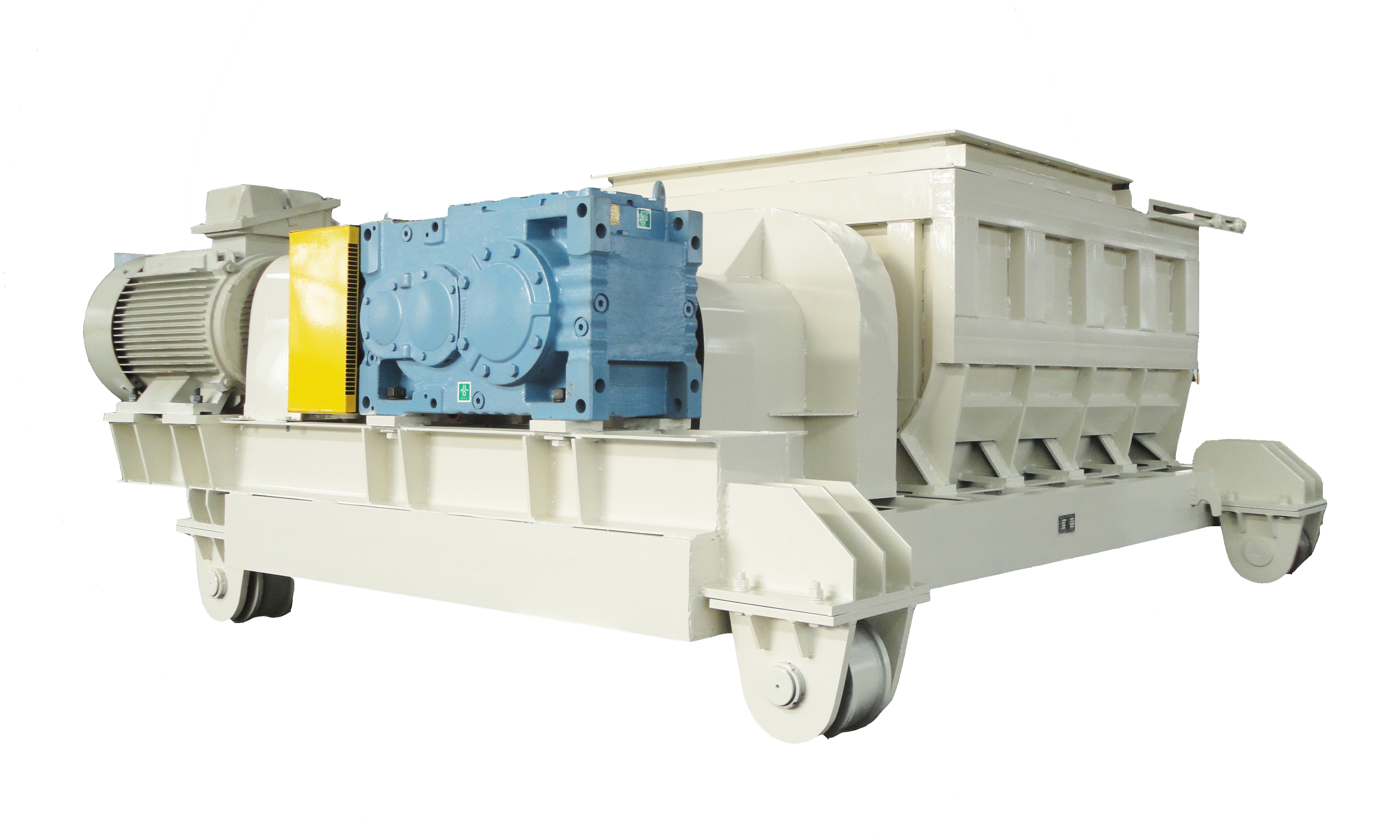

“这套集成了南京玺华孚煤泥破碎机的新系统,让我们的煤泥处理能力再上一个台阶。” 矿区煤炭管理部部长康辉指着新建的压滤车间介绍道。一期工程核心建设内容为专业化处理车间,除引进 4 台先进高压压滤机外,重点配置了南京玺华孚电气针对性研发的煤泥专用破碎机。该设备针对高水分、高黏性煤泥特性设计,采用 “分级破碎 + 自清洁” 结构,能有效避免煤泥堵塞卡机,将大块湿煤泥精准破碎至均匀粒度后,再进入压滤环节深度脱水。通过破碎与压滤的工艺协同,煤泥水分从平均 26%大幅降至 16%,不仅成功省去后续干燥环节,每年还可节约烘干费用约 510 万元、电费 200 万元,实现环保效益与经济效益的双重提升。

此前,湿煤泥处理主要依赖烘干加工与对外销售两种传统模式,但长期存在明显短板:大量湿煤泥堆放不仅占用场地、影响矿井正常生产秩序,在运输过程中还易产生扬尘污染与物料抛洒问题,埋下环保隐患;而传统破碎设备处理湿煤泥时频繁堵塞,导致处理效率低下、煤泥粒度不均,难以满足后续利用要求。为破解这一难题,矿区在充分调研多地选煤厂成熟经验的基础上,果断引进南京玺华孚电气的专用煤泥破碎机,搭配超高压压滤技术形成集成方案。经实践验证,该破碎机破碎后的煤泥平均粒度精准控制在 30~60mm,表面干燥无粘性,完全满足掺混动力煤的使用要求,为后续压滤脱水和资源化利用奠定了坚实基础。

在新建的处理车间内,技术员陈伟正仔细记录着南京玺华孚煤泥破碎机与压滤设备的联动运行数据。据介绍,这套集成系统的成功应用,使矿区年处理湿煤泥能力达到 20 万吨,不仅实现了湿煤泥 “无量化” 处理的目标,更通过破碎提质与脱水改造,让原本难以利用的湿煤泥变身优质掺烧资源,每年可为矿区创造直接经济效益约 1800 万元。“南京玺华孚的破碎机解决了传统设备‘堵、慢、不均’的痛点,现在湿煤泥经过破碎 + 压滤处理后,直接成为合格提质煤,既彻底解决了环保隐患,又让废弃物料产生了实实在在的经济价值。” 陈伟深有感触地说。

值得关注的是,该项目的投运与矿区已建成的瓦斯综合利用项目形成了良性互补。据悉,矿区此前已陆续建成低浓度瓦斯发电、煤泥烘干利用及超低浓度瓦斯蓄热氧化利用系统,此次新增的 “玺华孚破碎机 + 高压压滤” 煤泥处理系统与现有项目协同发力,共同构建起一套闭环式资源循环利用体系,为矿区绿色发展筑牢根基。

“下一步,我们将坚定走绿色低碳发展道路,持续大力推进煤泥资源化利用,按照无量化、商品化、智慧化、绿色化的发展思路,依托南京玺华孚等企业的技术支撑,进一步优化破碎与压滤工艺联动效率,一手抓煤泥减量化工程建设,一手抓煤泥处理技术升级,在守护生态环境的同时,将煤泥资源‘吃干榨尽’,实现资源利用最大化与生态保护最优化的有机统一。” 矿区相关负责人表示。